研磨的作用是粗加工,由於使用比工件較粗、較硬的磨粒,因此磨粒的機械作用是主要的。另一方面,由於拋光是精加工工藝,因此使用相對細軟的磨粒和軟質工具。也可以選擇與工件發生化學反應的磨粒和拋光液。

這是由以下兩個原因造成的,目前主流是採用化學效應的組合。

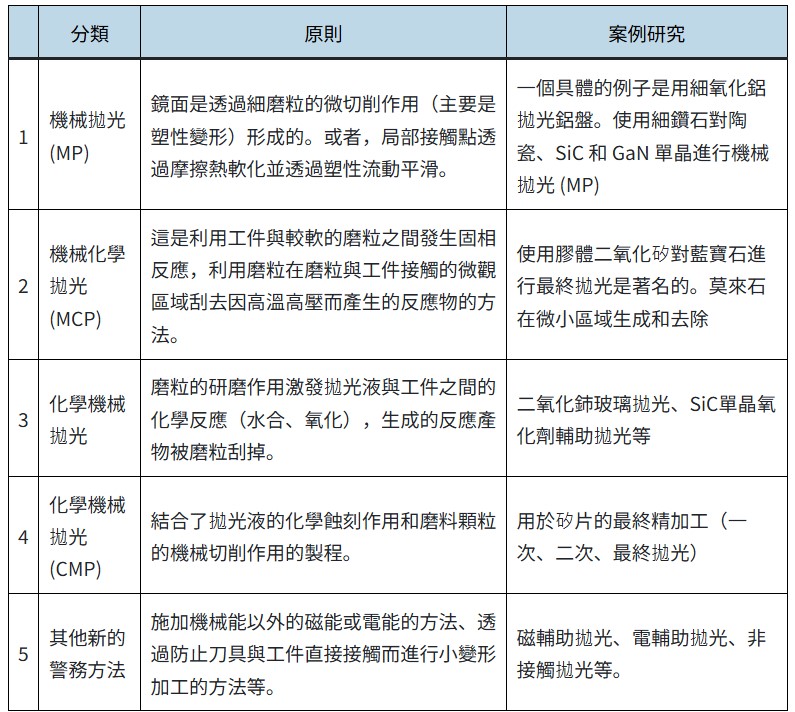

當拋光法依加工機理分類時,可分為五種類型,如表1所示。

註解: 利用化學效應的拋光方法的名稱因研究人員而異。拋光加工從機制角度分類

其基本原理是微細磨粒的微切削作用(主要是塑性變形)。

這會去除材料並產生鏡面效果。

此外,在金屬材料的情況下,由於摩擦熱,接觸點局部軟化,並且由於塑性流動而平滑。

例如,據說古代勾玉和金屬鏡的拋光就屬於這個範疇。

即使在今天,它仍廣泛用於精加工金屬和陶瓷等精密零件。

以下是三個具體例子:

在市售的SiC單晶晶片中,C面是非裝置表面,通常使用鑽石漿料和拋光布進行MP精加工。

機械化學拋光(MCP)的基本原理是利用工件與較軟磨粒之間發生固相反應的方法。

透過刮掉磨粒與工件接觸的微觀區域中高溫高壓產生的反應物來進行拋光。

一個典型的例子是使用膠體二氧化矽對藍寶石進行最終拋光。

莫來石在二氧化矽

化學機械拋光是利用磨粒的微切削作用,去除因加工氣氛的作用而在工件表面生成的反應產物(氧化膜、水合膜等)的方法。(*註:對於乾式,使用空氣或氧氣氣氛,對於濕式,使用水或拋光液等。)

一個典型的例子是玻璃拋光。

此外,我們認為化學機械拋光可能包括氧化輔助拋光,例如碳化矽、氮化鎵和氮化矽。這些碳化物和氮化物具有很強的共價鍵,非常堅硬,耐熱,化學性質極為穩定。因此,即使浸泡在強酸、強鹼或氧化劑中,在常溫下根本不會發生反應,即使正常拋光也很難拋光。拋光這些材料的有效方法是使用含有強氧化劑(例如高錳酸鹽)的拋光漿料將表面層轉化為氧化物。此時,透過磨粒的研磨作用激發氧化反應,作為反應產物的軟質氧化物的非晶相被磨粒刮掉,因此被認為包含在化學機械拋光中。另一方面,研究人員使用氧化鉻磨粒進行了氮化矽和碳化矽的最終拋光,收集了加工過程中產生的加工產物粉末,並透過TEM、EDX和ESCA對其進行了分析。檢測到由Si和O組成的非晶相。然而,由於在該非晶相中沒有檢測到Cr,因此在此過程中不會機械去除工件。我們預測,在磨粒和工件之間的接觸點處,使用氧化鉻作為催化劑,工件的表面被氧化,並且透過摩擦去除所產生的主要由SiO 2 組成的軟非晶相,在這種情況下,它將被歸類為機械化學拋光而不是化學機械拋光。

此外,過去已經提出了幾種使用氧化鉻磨粒與氧化劑(過氧化氫和高錳酸鹽)一起對碳化矽進行最終拋光的方法。考慮到這些,化學機械和機械化學之間的界線變得模糊。然而,它們都是基於機械化學現象,因此可能沒有必要強行對它們進行分類。

第四種類型是化學機械拋光(通常縮寫為 CMP)。

此方法利用磨粒的機械微切削作用和拋光液的化學洗脫作用的綜合作用來去除材料。

換句話說,拋光液對工件具有蝕刻(溶解)作用。

如果材料是金屬,可以透過添加酸或氧化劑來加速溶解。

此時,拋光液的pH值必須保持足夠低,以防止曾經溶解的金屬離子與羥基(OH-)結合併沉澱並粘附在磨粒和拋光墊表面上,添加絡合劑是有效的。金屬離子的試劑。在矽或氧化矽膜的情況下,透過添加鹼來促進溶解。此外,顯示pH值和氧化還原電位之間關係的「氧化還原電位圖」(普貝圖)可以作為預測某種化學物質的溶解狀態的參考。典型的例子是矽片的最終拋光(一次、二次、最終拋光)。其中,作為得到平滑性和結晶性極為優異的鏡面的方法,已知有使用將二氧化矽磨粒懸浮在鹼性溶液中而成的研磨液的方法。

所用磨粒為粒徑10~80nm的膠體二氧化矽和氧化鋯,所用加工液為KOH等無機鹼及各種有機胺。為了實現高效率,不難提高加工壓力、磨料粒度和磨料顆粒濃度等機械效應,鹼濃度和pH等化學效應,或同時提高兩者。通常,在處理壓力為20~30kPa、pH為10~13、溫度為20~25℃的條件下進行處理,在這些條件下矽的處理效率約為0.1~1μm/min。

但如果機械作用太強,則存在刮傷等加工損傷的風險,而另一方面,如果化學作用太強,損傷較少,但會出現凹凸等不良影響。因此,平衡機械效應和化學效應至關重要。

以上是對裸露的矽晶圓進行的CMP,但CMP也指在矽半導體製造過程中,為了使裝置晶圓表面的凹凸和台階變得平滑、平整化(平面化)而進行的拋光。這是化學機械平面化的縮寫。透過佈線的小型化和多層佈線技術的發展,半導體裝置的性能得到了提升。然而,在此過程中,如果在佈線圖案曝光期間存在超過焦點深度的不規則性,則圖案形狀精度將會惡化。

因此,平整晶圓表面凹凸和台階的加工技術變得至關重要,CMP從20世紀90年代開始被引入。

近年來,出現了釕等多種材料,並根據每種材料使用磨粒材料和添加劑的組合。

整平去除餘量很小,最多約1μm,因此平衡磨粒的機械作用和添加劑的化學作用很重要。

另外,為了防止雜質污染和添加劑成分分解,磨料顆粒由奈米級粒徑且不含雜質的超細金屬氧化物顆粒製成。

未來為了進一步提高半導體裝置的性能,矽晶圓的CMP據說正在從奈米級控制轉向埃級控制,需要加工技術進一步進步。

使用磁能的拋光方法大致可分為以下兩種方法。

當插入工件時,磁刷透過磁場保持在磁極之間並壓在工件表面上。

此時,當對工件施加旋轉運動和軸向運動時,磁刷和工件之間發生相對運動,從而產生拋光。

這裡,磁性磨料必須是既具有高磁化強度又具有高拋光能力的材料。

例如,使用複合磨料,例如塗覆有磨粒(例如氧化鋁)的鐵。

磁性流體是用表面活性劑塗覆直徑為約10nm的磁鐵礦等微小磁性顆粒的表面並將其穩定地分散在水或油中而製成的功能流體。

即使施加離心力或磁場也不會發生固液分離,宏觀可視為具有磁性的均質液體。

當非磁性磨粒混合到這種磁性流體中並放置在永久磁鐵上時,磁性流體被吸引到強磁場的方向。結果,非磁性磨粒沿著磁場相對較弱的方向漂浮,形成高密度磨粒層。當工件壓在其上並旋轉時,磁懸浮力可作為加工壓力並實現拋光。這就是磁浮拋光法。

為了確保磁性流體的分散穩定性,分散顆粒的磁化強度有上限,其缺點是難以獲得較高的加工壓力。

然而,後來開發了一種利用「浮子」動力的方法,並將其應用於拋光陶瓷球。

磁流變液是將粒徑均勻為數微米的球形羰基鐵粉用界面活性劑包覆並分散在有機矽液體中製成的功能流體。

它具有非常高的磁化強度,當施加磁場時,它會產生屈服應力,失去流動性,並且明顯表現得像固體。

將磨粒與其混合循環,使用裝置進行MRF磁流體拋光。 MRF被供給到施加有磁場的旋轉輪上,並且由於磁場的作用而變成固體。將工件(透鏡)壓在其上,並透過剪切力去除材料。由於MRF不斷循環,提供新的磨料切割刃,MRF刀具的形狀不會塌陷,產生極為穩定的加工性能。

此外,磨粒由流體支撐,可實現奈米級加工單元,提高形狀精度和光滑度,並去除先前加工中的損壞層。

這種拋光方法可用於拋光高精度鏡片的形狀。

使用電能的拋光方法包括利用電解洗脫現象的拋光方法和利用控制置於電場中的磨料顆粒或漿料的運動的技術的拋光方法。

讓我們在這裡看看其中的兩個。

其他已知的方法包括利用電泳現象的拋光方法

這種拋光方法不使用磨粒。

在氯化鈉或硝酸鈉等電解液中,在作為正極的金屬工件和負極之間施加直流電壓。

這是一種利用工件表面金屬溶出現象的拋光方法。

據說平滑機制是由於以下兩種機制。

由於這種拋光方法是非接觸式過程,不會產生損傷層,很容易獲得乾淨、有光澤的表面,但工件表面的平整度不是很好。

這種拋光方法結合了電解洗脫的去除作用和磨粒的機械去除作用。

因此,設備有些複雜,使用旋轉盤形電極工具並噴射與磨粒混合的電解液。然而,它適用於在不銹鋼等工件上高效、光滑、平坦地精加工大面積區域。

對於透過電解磨粒拋光所獲得的成品表面粗糙度,電解洗脫作用和磨粒的機械作用之間的平衡很重要。對於給定的磨料粒度,存在一個最佳電流密度,可以最大限度地降低成品表面粗糙度。電流密度低於該值時,由於磨粒的刮擦,工件的活性表面很快就形成鈍化膜。由於抑制了該區域的溶出,因此可以獲得良好的表面光潔度,而在高電流密度下不會形成鈍化膜。

工件表面因磨粒刮傷而出現的活性面不斷洗脫,產生凹坑,使成品表面粗糙度惡化。

這裡提出的「電場」磨料控制拋光方法不是「電解」。換句話說,它與電解洗脫現象無關。電解磨料控制技術是一種對加工區域施加低頻、高壓電場,並以漿料作為功能液的加工方法。然而,電解磨料控制技術需要使用絕緣油作為溶劑。

例如,當對介電常數為2.7的絕緣矽油和介電常數為5.7的鑽石磨粒混合製成的漿料施加低頻高電場時,磨粒會響應於介電常數的變化而主動移動。

人們發現,這可以抑制磨料顆粒的分散並將其吸引到拋光區域,從而實現更好的拋光。

另一方面,水基漿料如膠體二氧化矽的介電常數為80,比磨粒高一個數量級,而且還具有導電性,因此磨粒對極性的變化不做出反應。因此,開發了“電場漿料控制技術”,不是控制磨料顆粒,而是控制水本身。對於水基漿料,水的介電常數約為 80,而空氣的介電常數約為 1。由此,電場使介電常數大的水被吸向介電常數小的空氣。利用這一點,可以透過施加低頻高電場來控制水基漿料本身的運動。因此,它作為一種有效拋光各種光學和半導體材料的新方法而受到關注。