醫療器材生物相容性與無離型劑需求-技術簡介

醫療器材(例如:導管、針筒、植入物外殼、連接器等)生產中,射出成形模具的穩定度與表面潔淨度極為關鍵。

在傳統製程中,為了避免塑膠熔膠(如 PC、PEEK、TPU、PMMA)於高溫高壓射出時黏附於模具表面,通常需使用 離型劑(Mold Release Agent) 或表面潤滑劑以協助脫模。

通常生產過程必須通過 ISO 10993 系列生物相容性檢測,若離型劑(常見為矽油、蠟或氟碳化合物)殘留於產品表面,可能造成三大風險:

醫療器材需符合 ISO 13485 與 21 CFR Part 820(FDA QSR),要求所有接觸產品的物質與助劑必須可追溯、受控且不影響產品安全。離型劑常出現的問題包括:

無法完全移除且易在模具與產品表面殘留;

氣霧式或矽基離型劑更難控制塗佈厚度與分佈;

導致潔淨室與滅菌前處理增加複雜度與成本。

因此,設計階段即被要求導入 mold release-free process(無離型劑製程),以降低後段風險與驗證負擔。

實務工程師常問:「若不能用離型劑,射出模具該如何設計與生產?」建議採用以下策略(可複合應用):

增加脫模斜度(draft angle):在可接受的產品公差下提升脫模角度,減少機械咬死與黏附面積。

控制射出參數(模溫、料溫、保壓):嚴格調整以避免過度收縮造成卡模或表面黏著,並使用溫度曲線與封鎖時間優化。

使用自潤滑樹脂:採用含 PTFE 或矽氧烷共聚物的特性樹脂(供應商如日本旭化成等有對應料號),以降低熔體與模具的界面黏附傾向。

優化排氣與脫模結構:例如改善氣閥佈局、頂針配置與排氣溝設計,避免空穴內氣體滯留造成燒焦或局部黏著。

模具維護與清潔程序:定期拋光、超音波清洗模穴;嚴禁使用含油或殘留性高的清潔劑;在必要時採用無殘留清洗劑或等級更高的清潔流程。

潔淨室等級控制:生產環境建議採 Class 10000 (ISO 7) 或更高,並建立嚴格的進出與更衣程序以避免污染。

透過電化學解剝離與共形沉積技術,能在模具表面形成 緻密潤滑鍍固體潤滑膜層,具備自潤滑特性,能長時間承受射出成形的高壓與高溫循環環境。具有極低摩擦係數(約 μ = 0.03–0.06)、高溫穩定性(可耐 > 300–600°C 視系統)、低表面能,能抑制金屬與樹脂間的化學鍵結與機械黏著。

該鍍層不含有機矽或氟系成分,完全符合 ISO 10993 / USP Class VI 生物相容性標準,可用於 醫療植入物、導管接頭、一次性耗材 等生產模具。

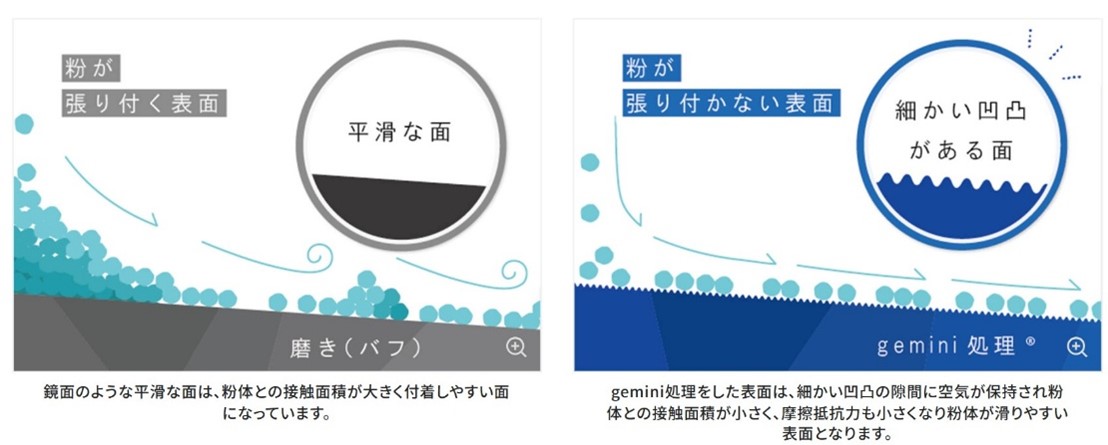

▲未處理的平滑表面(左)與處理後微結構平滑表面(右)的示意圖

▲金型表面處理前後樹脂射出成型時的差異示意圖

▲(左圖)模具平滑表面,與材料的接觸面積大,零件厚度薄時散熱速度快,,因此容易附著在表面圖

(右圖) 經過微粒子處理的表面,由於微奈米細微凹凸間保留鍍層與空氣,與材料接觸面積變小,摩擦阻力減少,使得射出材料阻力減少,不易附著

應用領域與案例

適用範例:矽膠乳房植入物外殼、人工關節外殼、心律調節器外殼等 — 這類產品對生物相容性要求最高,任何離型劑殘留皆不可接受。採用本技術可實現無離型劑製程,降低生物相容風險並簡化驗證流程。

適用範例:隱形眼鏡模具、角膜塑型片載具、口腔器材。表面潔淨與光學品質是關鍵;IF-WS₂ 鍍層與微粒子基底因其極薄且平滑的特性,不影響透明材料成形光學性質。

適用範例:針筒、注射器、藥物輸送器件。避免離型劑可降低藥物吸附風險,確保劑量與藥效一致。使用微粒子 + IF-WS₂ 可把表面殘留降至極低水準。

如點膠頭、噴嘴、橡膠滾輪等需抗沾黏的精密部件,也可透過類似表面改質取得改善。

| 項目 |

技術優勢 |

可能限制 |

| 抗沾黏 |

無需離型劑、達成 release-free 生產 |

表面處理時間較長、前處理嚴格 |

|

生物安全性 |

減少污染風險,利於 ISO10993 驗證 |

需檢測/佐證材料生物相容性 |

|

製程穩定 |

減少停機、提高自動化可行性 |

初期設備投資/工藝校正成本高 |

|

相容性 |

可與氮化、PVD 等複合使用 |

受模具尺寸(例如 ≤1000×1000 mm)或廣播作業限制 |

常見問題Q&A

多數案例模具壽命延長 2–3 倍,清潔與維護間隔顯著延長(例如由每週→每月)。

受設備與工藝限制造成最大處理面積可能受限(常見為 ≤1000×1000 mm),大型模具需分區處理或委外。

延伸比較(與傳統策略比較)

案例結論與聯絡

本技術以 微粒子表面改質 + IF-WS₂ 抗沾黏鍍層 為核心,能在醫療射出模具上實現 無離型劑、低污染與高穩定性的生產流程,改善良率、延長模具壽命並降低驗證與滅菌風險。若您希望評估現有模具導入可行性或索取技術報告與第三方生物相容性檢測資料,歡迎聯繫 力精微國際有限公司,技術支援與應用評估窗口。