提升模具壽命,減少維護頻率,穩定生產品質-技術簡介

在鋁、鋅、鎂等合金壓鑄製程中,在長時間與高溫熔湯接觸下,模具表面經常受到 高溫熔湯的衝擊與化學反應,

造成模具出現 燒付(Soldering)與沖蝕(Erosion) 等問題缺陷。

這些缺陷會導致模具表面粗糙度上升、裂紋產生、壽命下降,進而影響零件品質與生產效率,也使模具壽命大幅縮短。有效強化模具表面耐熱與抗疲勞能力,顯著降低熔融金屬附著與侵蝕問題。

本技術透過 微粒子表面改質(Micro Particle Surface Modification) 搭配 富勒烯(IF-WS₂)抗沾黏鍍層,減少熔融合金在高溫下與模具材料發生燒付(Soldering)沾黏反應,導致模具表面耗損。

◆ 技術原理:

提藉由高硬度多元合金奈米粉末,在高壓氣流中撞擊模具表面,產生奈米塑性變形層與高殘留壓縮應力。

此層能有效抵抗壓鑄過程中 高壓、高速、高溫循環 所造成的裂紋、沖蝕與熱疲勞。

提升硬度、抗裂性與疲勞壽命,抵禦熔湯高速衝擊與冷熱循環造成的微裂紋。

富勒烯型二硫化鎢(IF-WS₂)為球形奈米固體潤滑材料,透過電解沉積形成薄膜,在金屬表面形成固體潤滑薄膜,

該鍍層具 極低摩擦係數(μ≈0.03–0.06),可抑制熔融合金在高溫下與模具材料的化學反應,

顯著減少燒付與金屬黏附現象。

◆ 缺陷形成機制與改善:

在壓鑄製程中,熔湯以高速高壓注入模腔,導致模具表面承受劇烈熱應力與化學侵蝕。

模具燒付現象 (Soldering):

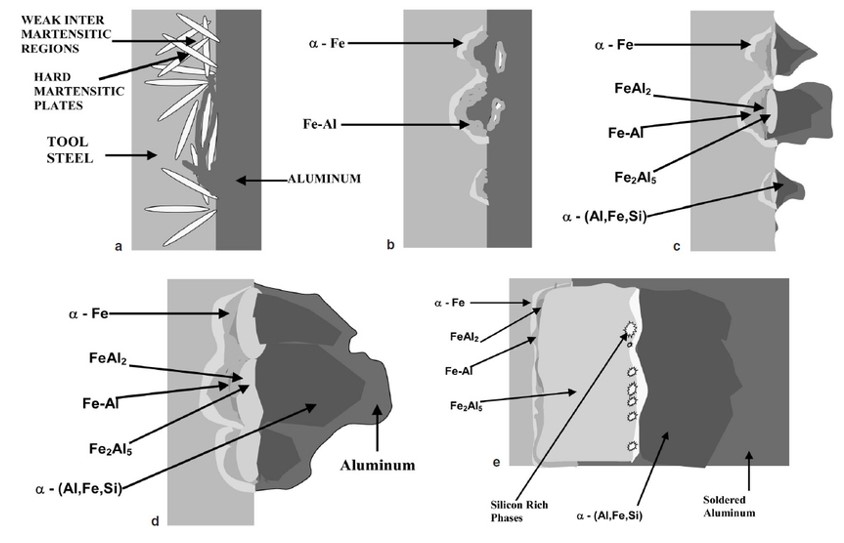

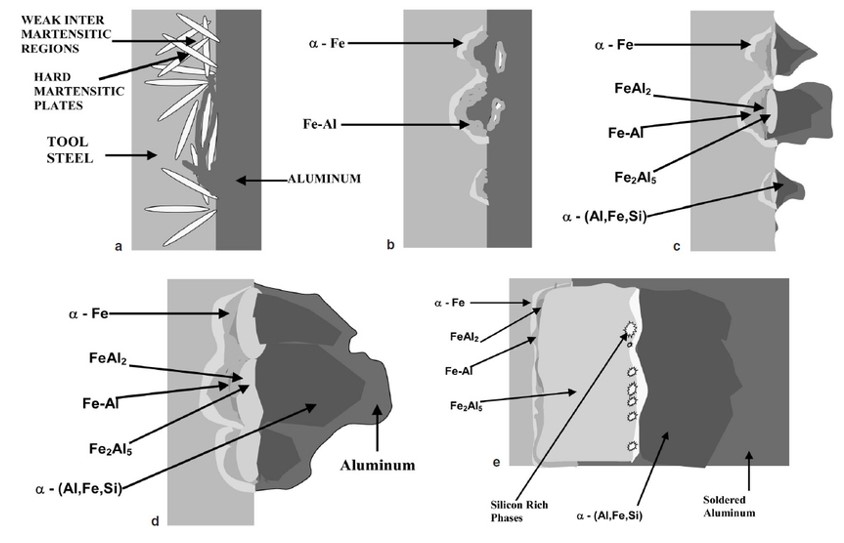

當模具與鋁、鋅、鎂熔湯長時間接觸,金屬間反應生成共晶化合物 (Al–Fe, Al–Si),產生黏附層。反覆週期後,表面被撕裂或黏附熔湯殘渣。

▲壓鑄模反覆黏附鋁熔湯最後造成燒付(soldering)的示意圖

-

高溫環境

◎熔湯溫度:鋁合金的熔化溫度通常在660°C左右,模具在高溫下長時間接觸熔湯,會導致模具材料的表面與熔湯發生化學反應,形成燒付。 ◎熱疲勞:模具在高溫和冷卻循環中經歷熱膨脹和收縮,可能導致材料的微裂紋,這些裂紋可能成為燒付的起始點。

-

模具材料

◎模具材料的化學性質:某些模具材料(如鋼或合金鋼)在高溫下可能與鋁合金中的元素(如鋅、鎂)發生反應,導致燒付現象。 ◎耐磨性和耐腐蝕性:模具材料的耐磨性和耐腐蝕性不足,會使其更容易受到熔湯的侵蝕和燒付。

-

熔湯成分

◎合金成分:鋁合金中某些元素(如鋅、鎂)在高溫下可能與模具材料反應,形成合金化物,導致燒付。

◎雜質:熔湯中的雜質或氧化物可能會影響燒付的發生,這些雜質可能會在模具表面形成粘附層。

-

模具設計

◎幾何形狀:模具的設計如果存在尖角、凹槽等不利形狀,會增加熔湯流動的不均勻性,從而加劇燒付的風險。◎冷卻系統:冷卻系統設計不當可能導致模具局部過熱,增加燒付的風險。

-

操作條件

◎壓鑄速度:過快的壓鑄速度可能導致熔湯在模具內部的流動不穩定,增加燒付的風險。

◎冷卻時間:冷卻時間不足可能導致模具表面溫度過高,增加燒付的可能性。

-

潤滑和釋放劑

◎潤滑劑的選擇:不當的潤滑劑或釋放劑可能會與熔湯反應,導致模具表面劣化,增加燒付的風險。

◎潤滑劑的使用量:過量或不足的潤滑劑都可能影響模具的性能,增加燒付的風險。

模具沖蝕現象 (Erosion):

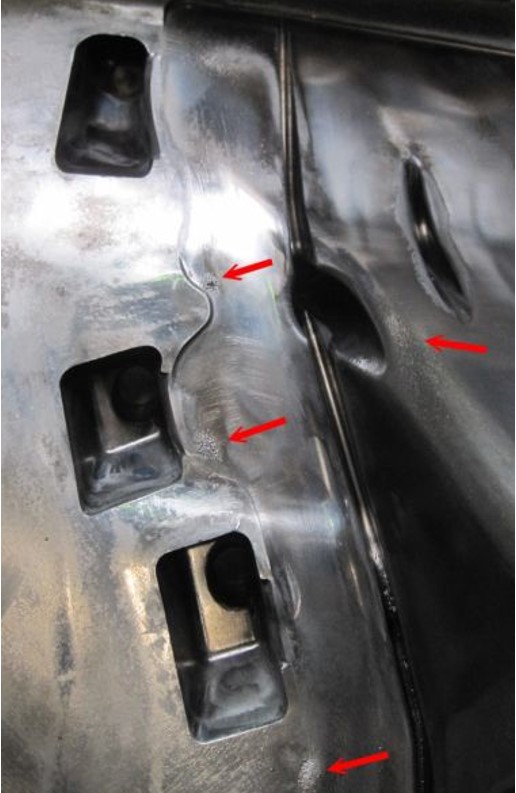

鋁合金壓鑄模具在多次生產過程中,模具表面出現「沖蝕 Erosion」現象,幾乎所有鋁合金中含的矽以及氧化物和金屬間相的磨蝕作用都會進一步加劇模具上的這些摩擦應力。由此造成的模具表面損傷稱為沖蝕, 其所造成的粗糙表面更容易發生燒付(Soldering) .

▲流動沖刷區域的模具侵蝕缺陷,資料來源:FT&E Foundry Technologies & Engineering GmbH

-

高壓和高速度的流動:

在壓鑄過程中,熔融鋁合金以高壓和高速度注入模具腔內。這種高壓流動會對模具表面產生強烈的沖擊力,導致模具表面材料的磨損和損傷

-

熔融金屬的侵蝕:

熔融鋁合金在高溫下具有一定的化學活性,可能會與模具材料發生反應,導致模具表面材料的侵蝕和損耗。

-

熱疲勞:

模具在高溫和冷卻過程中會經歷反覆的熱循環,這會導致模具材料的熱疲勞,進而使模具表面出現裂紋和剝落。

-

磨損:

在模具的開合過程中,模具表面會與鋁合金部件發生摩擦,這種摩擦會導致表面磨損,進一步加劇沖蝕現象。

-

冷卻介質的影響:

在模具冷卻過程中,冷卻介質的流動也可能對模具表面造成沖擊,特別是在冷卻速度過快或不均勻的情況下,可能會導致模具表面產生微裂紋,進而引發沖蝕。

-

模具材料的選擇:

模具材料的硬度、耐磨性和耐熱性等特性會影響沖蝕的程度。如果模具材料的性能不足以承受高壓、高速和高溫的工作環境,則更容易出現沖蝕現象。

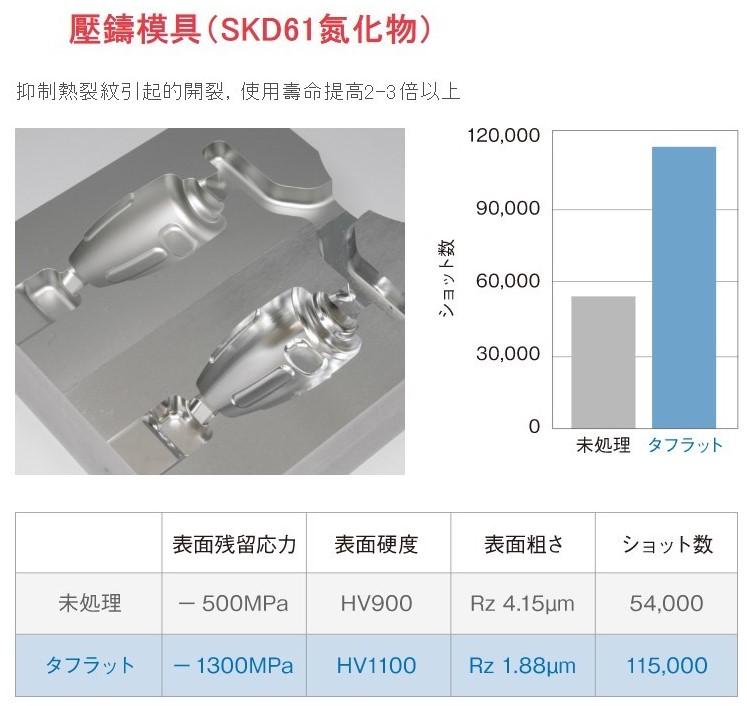

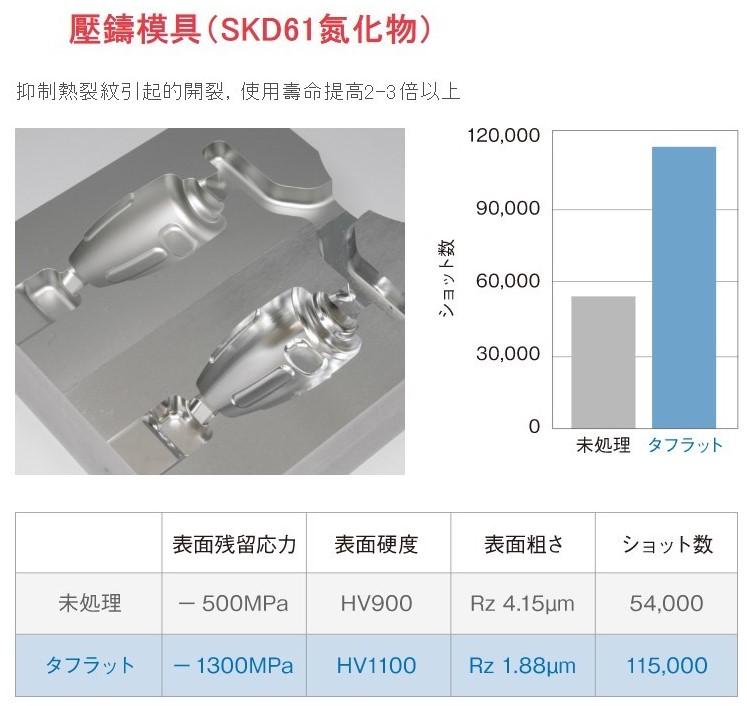

◆ 技術案例:

本技術應用於汽車產業用 鋁合金壓鑄模具:

◆鋁合金壓鑄零件

應汽車(引擎、變速箱、懸吊系統)、航空航太、電子散熱器與工業機械部件。

具備 輕量化、高導熱、高耐用性 特性。

◆鋅合金壓鑄零件

常用於汽車、家電、五金裝飾、燈具與消費性電子產品,利用低溫成形特性與良好表面處理性達到高外觀品質。

◆鎂合金壓鑄零件

廣泛用於汽車、航太與3C產品外殼,

鎂合金以其輕量、高剛性與優異散熱性成為新世代輕量化材料。

◆微粒子複合抗沾黏鍍層技術優勢與限制

|

項目

|

技術優勢

|

可能限制

|

|

抗燒付性能

|

抑制熔湯與模具化學反應,減少黏附

|

加工時間較長

|

抗沖蝕能力

|

表面硬化層提升耐磨與抗疲勞性

|

適用模具面積受限(1000×1000mm 以內)

|

成本效益

|

模具壽命延長、維護次數減少

|

初期設備投資較高

|

應用靈活性

|

可搭配氮化、PVD 、拋光等表面處理

|

特殊幾何結構需客製化工藝

|

※氮化處理:氮化是一種熱處理工藝,可以在模具表面形成一層硬化的氮化層,顯著提高模具的硬度和耐磨性。 ※PVD(物理氣相沉積):在模具表面沉積一層薄膜(如TiN、TiAlN等),這些薄膜具有優異的耐磨性和耐熱性。

※表面拋光:對模具表面進行精細拋光,可以減少表面粗糙度,降低熔融金屬與模具表面之間的摩擦。

常見問題Q&A

微粒子處理不僅形成硬化層,還能產生高壓應力與奈米級壓實結構,提供更強的抗疲勞性與潤滑效果。

Q2:IF-WS₂ 鍍層是否會影響模具尺寸或表面光潔度?

不會。鍍層厚度僅約 200–400 nm,且具有高平滑度,不影響模具精度。

Q3:此技術是否可與傳統氮化或TiN鍍膜結合?

可以。本技術能作為底層或後處理層,提高複合結構的穩定性與耐熱性。

Q4:適用哪些模具材質?

適用於 H13、SKD61、8407 等熱作工具鋼及其衍生材質。

Q5:導入此技術的效益為何?

能顯著延長模具壽命、降低停機維護成本、提升良率並穩定產品外觀品質。

隨著壓鑄產品對精度與表面品質要求日益提升,

微粒子強化技術結合抗沾黏鍍層 已成為模具延壽與穩定量產的關鍵方案。

力精微國際有限公司提供完整的 表面改質與抗沾黏應用服務,

協助客戶有效解決燒付與沖蝕問題,提升製程可靠度與產能。

◆ 歡迎聯繫 力精微國際有限公司,了解更多表面工程解決方案。