銑削是金屬加工中非常常見的製程。

銑床加工大致可分為面銑和平銑兩種。無論如何,銑刀將工件固定在卡盤中並對材料進行切削。為此,這種加工方法需要能夠用卡盤固定材料。

磁力吸盤的前提是能夠用磁力固定材料(非磁性材料或很小的物品無法加工),而普通的吸盤也是前提是有一定的厚度,這樣才能夾持和固定。工件越大,卡盤也越大,因此大型銑削需要更多的初始資金投入。此外,近年來,使用CNC工具機自動化和省力化已變得普遍。

拋光工藝有多種形式,從手動工具到專用拋光設備。使用手動工具,只需幾萬日元的投資就可以進行多種加工,而且工件的尺寸、形狀和性能幾乎可以通用。然而,它們不適合形狀加工,對於手動工具,形狀控制取決於操作者的技能。即使使用專用的拋光裝置,仍然不適合形狀加工,一般有用於表面加工和改善表面狀況。

雙動打磨機根據內建軌道鑽石的不同而有所不同。較大的軌道可改善拋光性能,而較小的軌道可改善表面狀況。這是因為,即使在相同的轉速下,當軌道較大時,操作距離(振幅)也會增加。

砂帶拋光依砂帶尺寸一般分為三種:寬砂帶、窄砂帶、小砂帶。

寬砂帶一般用於大面積的平面拋光。窄帶有許多不同類型,根據基材的柔韌性,有些類型適用於其他類型。對於一般鋼材的重磨,採用堅固的X重量基材,而對於輕金屬和小物體,一般採用柔性的J重量基材。特別是,帶式拋光在拋光製程中具有最高的拋光性能(=加工效率)。

由於材料是透過旋轉卷狀產品來切割的,因此其過程與上面提到的平面銑削類似。然而,使用平面銑刀時,銑刀更像是剛體,因此適合粗加工,而這些磨料產品都是柔性的,因此與平面銑刀相比,它們更適合預精加工等工作刀具。

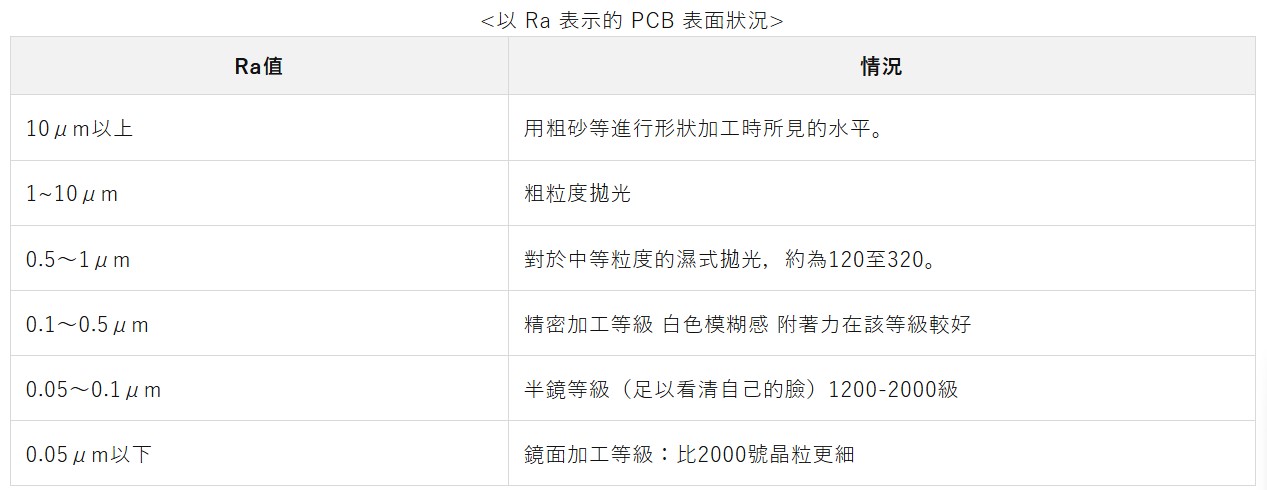

▽的數字表示表面粗糙度。由於可以直觀地理解,因此通常仍將其用作圖表。另外,由於一目了然,所以如果表面狀態不需要非常精確,則特別容易理解。它是根據1952年的JIS標準制定的。

具體來說,它仍然是一個重要的參數,因為深紋路(刮痕)會導致產品缺陷,並且在後處理中難以拋光和去除刮痕。